محصولات پلاستیکی در زندگی مدرن ما و در همه جا وجود دارند از انواع گالن های 20 لیتری گرفته تا اسباب بازی ها. اگرچه آنها در همه جا یافت میشوند اما همه نمیدانند که چگونه به وجود آمدهاند. در دنیا روشهای تولید پلاستیک به ۷ تکنیک برتر خلاصه میشود. هر کدام به دلیل خاصی استفاده میشوند، اگرچه گاهی اوقات میتوان آنها را به صورت ترکیبی برای ساخت قطعات تکمیل شده پیچیدهتر استفاده کرد. در این مطلب، ما نگاهی دقیقتر به هشت روش برتر تولید پلاستیک و کاربردهایی خواهیم داشت.

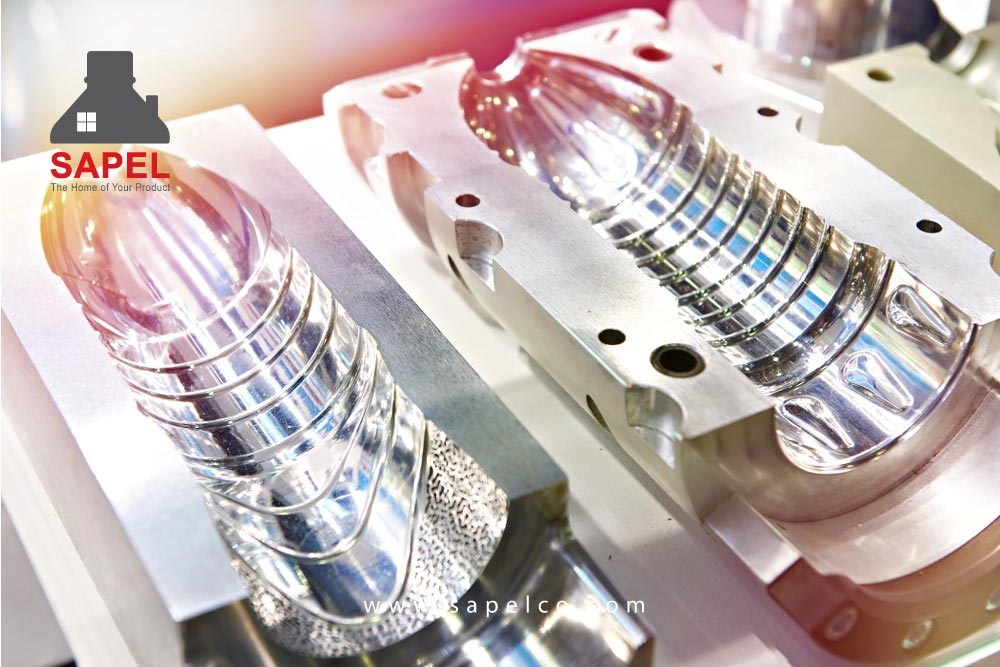

1. قالب گیری تزریقی پلاستیک

قالبگیری تزریقی پلاستیک یک روش تولید با حجم بالا است که در آن یک رزین پلاستیکی مایع به داخل حفره خالی قالبساز تزریق میشود و شکل سطح داخلی را به خود میگیرد. هنگامی که این رزین سرد و جامد شد، قالب شکلدهی باز میشود، قسمت تمامشده خارج میشود و این فرآیند تکرار میشود.

قالبگیری تزریق پلاستیک ثابت کرده است که یک روش تولید با حجم بالا پایدار و قابل اعتماد است و بیش از ۸۰ درصد از اقلام پلاستیکی رایجی را تشکیل میدهد که ما هر روز با آن مواجه میشویم.

جنبه های مثبت و منفی قالب گیری تزریقی پلاستیک

مزیت قالبگیری تزریقی پلاستیک این است که میلیونها قطعه یکسان را میتوان به سرعت، با سطح عالی و با هزینه کم ساخت. با این حال، قالبها بسته به هندسه قطعه میتوانند گران و پیچیده باشند. طراحی مهندسی دقیق قالب برای جلوگیری از نقص و بهینهسازی کیفیت قطعه و سرعت پردازش مورد نیاز است.

2. قالب گیری چرخشی (روتو)

در قالبگیری چرخشی از یک ابزار قالب استفاده میشود که از یک سمت هسته و یک سمت حفره تشکیل شده است. با این حال، فرآیند تولید با قالب گیری تزریقی کاملا متفاوت است.

پودر پلاستیک ابتدا در حفره قالب ریخته میشود و سپس قالب را در فر قرار میدهند. در حین گرم شدن، قالب به آرامی روی دو محور میچرخد. از جاذبه برای چسباندن پلاستیک به دیواره ابزار و ایجاد ضخامت مناسب استفاده میشود.

در نهایت قالب را از فر خارج کرده و به آرامی خنک میکنیم تا از تاب برداشتن جلوگیری شود. خنک شدن کامل ممکن است چند دقیقه طول بکشد، پس از آن ابزار باز میشود و قسمت برای چرخه بعدی خارج میشود.

جنبه های مثبت و منفی قالب گیری چرخشی

قالب گیری چرخشی برای ساخت اشکال بزرگ، توخالی یا مقعر، اغلب برای استفاده در فضای باز مانند قایق، وان یا مخازن ذخیره آب ایده آل است.

قطعات تمام شده بدون تنش و بدون درز هستند، بنابراین محکم هستند، و ابزارها نسبتا ساده و ارزان هستند. نکته منفی این است که ابزارها قبل از نیاز به تعویض بیش از چند هزار چرخه دوام نمیآورند و کیفیت پایان قطعه در بهترین حالت متوسط است بنابراین برای شکل دهی دقیق مناسب نیست.

3. قالب گیری دمشی اکستروژن

پلاستیک مذاب به شکل یک قطره بزرگ به نام پاریزون در قالب دو تکه تاشو قرار میگیرد. پس از بسته شدن قالب، پریسون مانند یک بادکنک باد میشود تا جایی که حفره خالی را پر کند. از آنجایی که دیوارههای قالب با آب خنک میشوند، پلاستیک به سرعت جامد میشود و میتوان قطعه را خارج کرد.

جنبه های مثبت و منفی

این رایجترین راه برای ساخت ظروف با دیواره نازک و ارزان قیمت مانند فنجانها یا بطریهای نوشیدنی یکبار مصرف است. این روش سریع است و ابزارها به راحتی ساخته میشوند، اما قطعات نمیتوانند بسیار پیچیده یا با دقت بالا ساخته شوند.

4. قالب گیری بادی تزریقی

در طی قالب گیری بادی تزریقی، از فشار گاز برای فشار دادن رزین مذاب به داخل حفره قالب استفاده میشود. از جمله ظروفی که با این روش ساخته می شوند ظرف پلاستیکی مام رول می باشد.

جنبه های مثبت و منفی قالب گیری بادی تزریقی

این فرآیند به راحتی قابل کنترل و تکرار است و معمولا برای بطریهای پلاستیکی استفاده میشود. کیفیت سطح عالی را ایجاد میکند اما برای دیوارهای نازک ایده آل نیست.

PET (پلی اتیلن ترفتالات) یا PEEK (پلی اتر-اتر کتون) به دلیل شفافیت و دوام آنها و به دلیل اینکه برای مواد مصرفی ایمن هستند، گزینههای رزین معمولی برای بطریهای نوشیدنی هستند. همچنین آنها به راحتی بازیافت میشوند. همچنین از پلی پروپیلن نیز برای این نوع تولید به صورت گسترده استفاده می شود به عنوان مثال ماده اولیه مام رول ها این ماده می باشد.

5. قالب گیری تزریق واکنشی (RIM)

RIM اغلب در صنعت خودرو استفاده میشود زیرا قطعات سبک وزنی را تولید میکند که دارای پوسته سفت و سخت هستند. این پوست به راحتی برای ساخت پانلهای بدنه، داشبورد و سایر قطعات خودرو رنگ میشود. با این حال، پلاستیکهای ترموفرمینگ در این فرآیند کار نمیکنند. در عوض، این فرآیند به پلاستیک گرماسخت نیاز دارد.

پلاستیکهای ترموست یک واکنش شیمیایی برگشت ناپذیر در داخل قالب انجام میدهند. این روش معمولا باعث میشود که آنها مانند فوم منبسط شوند و یک حفره قالب را پر کنند. وقتی واکنش شیمیایی انجام شد، پلاستیک به شکل نهایی خود در میآید.

جنبه های مثبت و منفی

هزینههای ابزار برای نمونههای اولیه نسبتا کم است، در حالی که ابزار تولید نسبتا گران است. هزینه اصلی در مواد است، با در نظر گرفتن اینکه قسمت به دست آمده همیشه باید تمام شود. معمولا با یک پوشش ژل مبتنی بر یورتان یا با رنگآمیزی انجام میشود. بنابراین، فرآیند کار بیشتر است که باعث افزایش قیمت قطعه میشود.

6. ریخته گری در خلاء

ریختهگری خلاء یک انتخاب عالی برای ساخت تعداد کمی از نمونههای اولیه سریع با کیفیت بالا بدون سرمایهگذاری بزرگ در ابزار یا مواد است.

یک مدل اصلی از هر جامد سفت و سخت (اغلب این یک الگوی اصلی چاپ شده سه بعدی است) در یک جعبه قرار میگیرد که سپس با یک اورتان یا سیلیکون انعطافپذیر پر میشود. هنگامی که مستر برداشته میشود، یک حفره در داخل قالب ایجاد میشود که اکنون میتوان آن را با رزین پلاستیکی پر کرد تا یک کپی از نسخه اصلی تشکیل شود. از فشار خلاء برای بیرون کشیدن هوا از قالب استفاده میشود تا کاملا بدون حباب هوا پر شود.

در این فرآیند، کیفیت و جزئیات پرداخت سطح عالی است و رزینها میتوانند از درجههای مهندسی پلاستیک را الگو بگیرند. همچنین توجه داشته باشید که رزینهای مایع کاملا مشابه رزینهای مورد استفاده در قالب گیری تزریق پلاستیک نیستند. در حالت اول، رزینها با یک واکنش شیمیایی با یک عامل سخت کننده جامد میشوند و با سرد شدن انجام نمیشود.

جنبه های مثبت و منفی ریخته گری خلاء

ریختهگری خلاء پلی اورتان سریع است زیرا یک ابزار قالب سیلیکونی را میتوان تنها در چند روز ساخت. این موضوع نیاز به سرمایهگذاری اولیه بسیار کوچکتری دارد و وفاداری کپیها عالی است. حتی بافت دانههای ریز را به تصویر میکشد.

اشکال این است که ابزارها شکننده هستند و با مواد شیمیایی موجود در رزین واکنش نشان میدهند و باید بعد از حدود ۲۰ نسخه یا بیشتر جایگزین شوند.

7. ترموفرمینگ

این یک نوع شکلدهی خلاء است که در آن یک ورق پلاستیکی نازک یا ضخیم روی قالب قرار میگیرد تا دمایی گرم میشود که اجازه میدهد مواد انعطافپذیر شوند، سپس روی سطح قالب کشیده میشوند در حالی که فشار خلاء ورق را به سمت پایین میکشد.

این فرآیند با قالبهای ساده و تجهیزات بسیار ابتدایی نیز قابل انجام است. اغلب با نمونهها و نمونههای اولیه قطعات جدار نازک و توخالی استفاده میشود.

در صنعت، برای لیوانهای پلاستیکی، دربها، جعبهها و بستهبندیهای پلاستیکی تاشو و همچنین برای قطعات بدنه خودرو در مواد ضخیمتر استفاده میشود. فقط پلاستیکهای ترموفرمینگ برای این فرآیند مناسب هستند، تنها مختص به ترموستها نیست، زیرا مواد باید تحت حرارت نرم شوند و پس از سرد شدن دوباره سفت شوند.

جنبه های مثبت و منفی

ترموفرمینگ بسیار مقرون به صرفه است و با تجهیزات ساده قابل انجام است. در واقع، حتی مغازههای خانگی و افراد از ترموفرمینگ برای ساخت مدلها و نمونههای اولیه استفاده میکنند. همچنین این فرآیند ایمن است زیرا هیچ مواد شیمیایی بد یا دمای بالا در آن دخیل نیست.

با این حال، فقط برای ساختن اشکال ساده مناسب است و هنگامی که مواد خنک شوند، بسیار کوچک میشوند، بنابراین یک کاربرد با دقت بالا نیست. همچنین، استاک پلاستیکی نسبتا نازک مورد نیاز است، اگرچه بسیاری از ورقها را میتوان پس از شکلدهی با هم لمینت کرد تا محصول نهایی سفتتری ایجاد شود.

8. قالب گیری فشرده سازی

مواد خام، معمولا نوعی الاستومر یا پلی اورتان، از قبل گرم شده و در داخل حفره باز قالب قرار میگیرد. از کلاهک یا دوشاخه برای بستن قالب و اعمال گرما و فشار استفاده میشود که باعث خشک شدن پلاستیک میشود. این فرآیند برای سوئیچهای صفحهکلید لاستیکی، واشرها، حلقههای O و سایر قطعات نرم و انعطافپذیر با دیواره نازک عالی است.

جنبه های مثبت و منفی قالب گیری فشرده سازی

این روش نسبتا ارزان است و مواد کمی را هدر میدهد، اگرچه کنترل قوام قطعه تمام شده میتواند دشوار باشد و باید در تهیه طرح اولیه قالب دقت زیادی کرد. ساخت قالب فشردهسازی بسیار سادهتر و کم هزینهتر از ابزار قالب تزریق پلاستیک است و میتوان از تجهیزات نسبتا سادهای برای این فرآیند تولید پلاستیک استفاده کرد.

چه موادی در تولید پلاستیک استفاده می شود؟

بیش از ۱۰۰۰۰ نوع مختلف از رزینهای پلاستیکی به صورت تجاری در دسترس هستند که هر کدام به طور خاص برای دستیابی به خواص شیمیایی و مکانیکی بسیار خاص فرموله شدهاند.

اگرچه ما نمی توانیم همه آنها را فهرست کنیم، ده گروه عمده وجود دارد که اکثریت قریب به اتفاق محصولات صنعتی و مصرفی را تشکیل می دهند. این گروه شامل پلی آمید، اکریلیک، پلی کربنات، POM، پلی استایرن، ABS، پلی پروپیلن، پلی اتیلن، پلی اورتان و لاستیک ترموپلاستیک می شوند.

همچنین سازندگان پلاستیک میتوانند الیاف شیشه یا کربن را برای افزایش استحکام و سفتی اضافه کنند یا دو یا چند رزین را با هم مخلوط کنند تا خواص آنها ترکیب شود. این انواع پلاستیک طیف کاملی از مزایای از جمله استحکام، مقاومت در برابر ضربه، انعطاف پذیری، مقاومت شیمیایی، وزن سبک، چقرمگی و شفافیت نوری را ارائه میدهند.