ریختهگری تحت فشار یا دایکاست؛ یک فرآیند ریختهگری است که با استفاده از حفرههای قالب برای اعمال فشار بالا به مواد مذاب انجام میشود. در این مطلب قصد داریم درباره دایکاست اطلاعات بیشتری کسب کنیم.

دایکاست چیست؟

قالب دایکاست معمولا از آلیاژ قویتری ساخته میشود و فرآیند آن تا حدودی شبیه قالب گیری تزریقی پلاستیک است. بیشتر ریختهگریهای دایکاست بدون آهن هستند، مانند آلیاژهای روی، مس، آلومینیوم، منیزیم، سرب، قلع و سرب-قلع و آلیاژهای آنها را شامل میشود. بسته به نوع دایکاست، یک دستگاه دایکاست با محفظه سرد یا دایکاست با اتاق گرم مورد نیاز است.

هزینه تجهیزات و قالبهای ریختهگری بالا است، بنابراین فرآیند ریختهگری به طور کلی فقط برای تولید انبوه تعداد زیادی از محصولات استفاده میشود. ساخت قطعات دایکاست نسبتا آسان است که معمولا فقط به چهار مرحله اصلی نیاز دارد و افزایش هزینه فردی بسیار کم است. دایکاست مخصوصا برای ساخت تعداد زیادی ریختهگری کوچک و متوسط مناسب است، بنابراین دایکاست بیشترین کاربرد را در فرآیندهای مختلف ریختهگری دارد. در مقایسه با سایر فناوریهای ریختهگری، سطح ریختهگری با دایکاست صافتر است و قوام ابعادی بالاتری دارد.

بر اساس فرآیند دایکاست سنتی، چندین فرآیند بهبود یافته متولد شدند، از جمله فرآیند ریختهگری غیر متخلخل که عیوب ریختهگری را کاهش میدهد و منافذ را از بین میبرد. این موضوع عمدتا برای پردازش روی استفاده میشود که میتواند ضایعات را کاهش دهد و عملکرد فرآیند تزریق مستقیم را افزایش دهد. همچنین نوع جدیدی از فرآیند دایکاست مانند فناوری ریختهگری متراکم با سرعت دقیق و ریختهگری نیمه جامد وجود دارد.

از مزایای دایکاست میتوان به این نکته اشاره کرد که ریختهگری دارای دقت ابعادی عالی است. معمولا این بستگی به مواد ریختهگری دارد، مقدار معمولی خطای ۰.۱ میلیمتر در اندازه اولیه ۲.۵ سانتیمتر است و خطا به ازای هر ۱ سانتیمتر اضافی ۰.۰۰۲ میلیمتر افزایش مییابد. در مقایسه با سایر فرآیندهای ریخته گری، سطح ریختهگری آن صاف است و شعاع فیله حدود ۱-۲.۵ میکرون است. نسبت به روشهای ریختهگری ماسه یا قالب دائمی، میتوان ریختهگری با ضخامت دیواره تقریبا ۰.۷۵ میلیمتر تولید کرد. میتواند به طور مستقیم سازههای داخلی مانند آستینهای سیم، عناصر گرمایشی و سطوح یاتاقان با استحکام بالا را ریخته شود. برخی از مزایای دیگر توانایی آن در کاهش یا اجتناب از ماشینکاری ثانویه، سرعت تولید سریع، استحکام کششی قطعات ریختهگری تا ۴۱۵ مگاپاسکال، و توانایی ریختهگری فلزات بسیار سیال شامل میشود.

معایب دایکاست

بزرگترین نقطه ضعف دایکاست هزینه بالای آن است. تجهیزات ریخته گری، قالبها و اجزای مربوط به قالب در مقایسه با سایر روشهای ریختهگری نسبتا گران هستند. بنابراین، تولید تعداد زیادی محصول در زمان ساخت قالبهای ریختهگری مقرون به صرفهتر است. سایر معایب شامل این فرآیند فقط برای فلزات با جریان بالا مناسب است و کیفیت ریختهگری باید بین ۳۰ گرم تا ۱۰ کیلوگرم باشد. در دایکاست معمولی، دسته نهایی ریختهگری همیشه دارای منافذ خواهد بود. بنابراین، هیچ عملیات حرارتی یا جوشکاری را نمیتوان انجام داد، زیرا گاز موجود در شکاف تحت تأثیر گرما منبسط میشود و در نتیجه عیوب ریز داخلی و لایه برداری سطحی ایجاد میشود.

انتخاب مواد مناسب، اساس طراحی قالب است

بازار قالبهای دایکاست بسیار رقابتی است و اکثر تولیدکنندگان توجه ویژهای به هزینه ساخت قالبهای دایکاست دارند. با توجه به اشتراک سازندگان قالب، مبنای کاهش هزینه قالبهای دایکاست، انتخاب مواد قالب خوب است. طراحی بهینه اقتصادی و قابل اعتماد، کلید کاهش هزینههای قالب است. مدیریت معقول فرآیندهای پردازش و کاهش خطاهای طراحی و پردازش ابزار مهمی برای کاهش هزینههای قالب هستند.

هنگامی که یک تولید کننده دایکاست قالبی را تولید میکند، ابتدا باید آن را با توجه به نیازهای ریختهگری مشتری و تعداد تقاضاهای بازار ریختهگری ارزیابی کرد. اگر تعداد ریختهگریهای دایکاست زیاد باشد، میتوانید ماده بهتری را برای تایید عمر تضمین شده قالب انتخاب کنید. اگر فقط قیمت ارزان باشد، قالب ممکن است قالبی نباشد و ممکن است از بین برود که ارزش از دست دادن آن را ندارد.

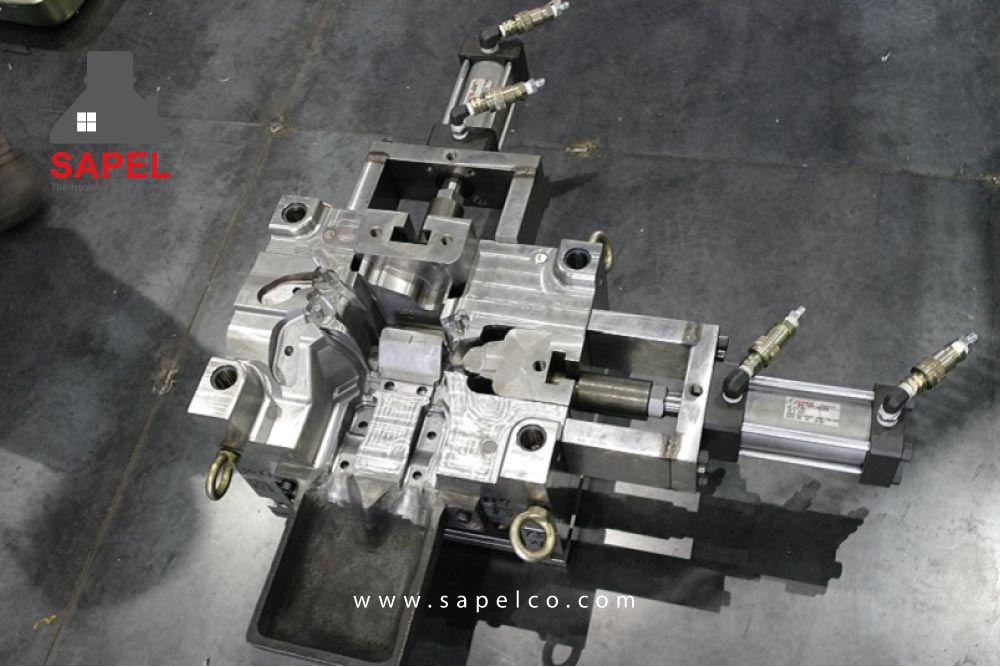

طراحی قالب باید با توجه به اندازه ریختهگری محاسبه شود و تناژ دستگاه دایکاست باید به طور منطقی با توجه به منطقه پیش بینی شده ریختهگری تعیین شود و ساختار قالب (تعداد حفره ها) باید تأیید شود. اگر قالب به صورت دو طرفه متقارن یا باریک باشد، میتوانید ۱ قالب و ۲ حفره را انتخاب کنید. اگر ریختهگری تقاضای زیادی برای انواع قطعات کوچک دارد، شرایط دستگاه ریختهگری به شما امکان میدهد ۱ قالب ۲ حفره، ۱ قالب ۴ حفره، ۱ قالب ۶ حفره و غیره را انتخاب کنید. چند قطعه میتواند هزینهها را کاهش دهد. طراحی قالب باید سیستم مختصات مرجع را با توجه به ریختهگری تعیین کند، سطح جداسازی را به طور منطقی با توجه به جهت قالب بسازد و طراحی قالب متحرک، قالب ثابت و کشش هسته جانبی را انجام دهد.

نوع اول ریختهگری به موازات عمودی و جانبی قرار میگیرد و دارای ساختار طراحی فشرده، صرفه جویی در مواد، پردازش ساده و حجم کلی قالب کوچک است که برای ریختهگری قالب مفید است. نوع دوم ریختهگری موازی با وجه انتهایی سمت آسمان نیست و حفره قالب آشکارا بزرگتر از ساختار نشان داده شده در قطعه دوم است و هزینه قالب افزایش مییابد. قالب سازی برای ساخت و تولید ظروف و قطعات پلاستیکی تزریقی بسیار متداول است.

سخن پایانی

طراحی ساختار قالب بر اساس طرح جداسازی است و اندازه حفره قالب، اندازه قالب، جهت لغزنده کشش جانبی و اندازه استوانه با فشار دادن تناژ تعیین میشود. ماشین ریختهگری هنگام طراحی قالب دایکاست باید در نظر داشت که هر قسمت از قالب برای پردازش ساده، کارکرد آسان و مونتاژ آسان توسط فیتر و غیره باشد تا در زمان پردازش و هزینه کاهش یابد.